常太集團:CAXA PLM支撐兩化深度融合建設

2020-03-19 作者: 來源:

一、企業(yè)概況

常州太平洋電力設備(集團)有限公司(以下簡稱“常太集團”)是國內(nèi)高低壓輸變電設備制造領域的高新技術企業(yè),是中國電器工業(yè)協(xié)會常務理事單位、中國電機工程學會變電專業(yè)委員會會員單位、江蘇省軌道交通產(chǎn)業(yè)技術協(xié)會副理事長單位、江蘇省輸配電裝備技術重點實驗室。公司成立于1989年,1997年組建為集團公司,員工共600人,固定資產(chǎn)5億元,年銷售額為10億元。真空斷路器市場占有率60%,是目前國內(nèi)外唯一掌握了220KV級卷鐵心變壓器的設計、制造技術及唯一具備獨立研發(fā)和生產(chǎn)加工裝備的單位。

常太集團產(chǎn)品

二、公司改善需求

常太集團經(jīng)過多年的發(fā)展,在中低壓輸配電行業(yè)積累了大量的行業(yè)經(jīng)驗。但是在訂單與產(chǎn)品研發(fā)過程中,知識經(jīng)驗不能很好利用,造成研發(fā)效率不高等一系列的問題:

項目面向客戶非標定制,多品種小批量,產(chǎn)品交期短;

既沒有建立項目管理體系,也沒有專門的項目管理工具,項目管理主要靠EXCEL和人工跟催,項目管理計劃和執(zhí)行控制難以令人滿意;

存在大量的標準化方案及通用化模塊產(chǎn)品,全部是紙質文件和電子文件,但是沒有信息化手段,造成數(shù)據(jù)查找困難;

大量的圖紙數(shù)據(jù),但是標準化程度不高,圖紙設計標準規(guī)范不統(tǒng)一,給信息化工作和知識推廣利用帶來不利影響;

“一物多碼、一碼多物”無法避免,造成呆滯物料,庫存“高居不下”;

部門協(xié)同主要靠電話人力,協(xié)同困難,還經(jīng)常出錯。造成了浪費和質量問題;

產(chǎn)品類型、配置多,改型設計頻繁;

變更管理頻繁,給項目帶來進度和成本的影響;

ERP系統(tǒng)缺乏大量基礎數(shù)據(jù),手工梳理,工作量大,出錯率高。

三、常太集團CAXA協(xié)同管理PLM方案

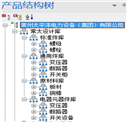

結合常太集團的實際業(yè)務需求,CAXA提供了以協(xié)同管理為基礎的常太集團PLM解決方案,主要配置模塊:圖文檔管理、編碼(主數(shù)據(jù))管理、項目管理、BOM管理、制造協(xié)同、工藝圖表、工藝數(shù)據(jù)管理、CAD集成、Solid works集成、ERP集成、MES集成、匯總報表等。

根據(jù)常太集團業(yè)務特點和實際需求,按照“總體規(guī)劃,分步實施”的策略,逐步解決其業(yè)務難點,建立高效研發(fā)管理平臺,并達到了應用效果。

通過統(tǒng)一設計工具、統(tǒng)一設計模板、統(tǒng)一工藝模板、規(guī)范設計語言等,建立常太集團標準化研發(fā)設計和工藝體系,規(guī)范產(chǎn)品數(shù)據(jù)源頭,利于常太集團產(chǎn)品和項目方案的繼承應用;

建立產(chǎn)品標準方案庫、工程方案庫、工藝知識庫、標準件庫、通用件庫等建立常太集團工程設計知識庫,提高工程設計效率,提高模塊化、標準化應用;

建立常太集團物流主數(shù)據(jù)管理平臺,統(tǒng)一常太集團物料主數(shù)據(jù)源頭管理,通過參數(shù)化配置,提高物料生成效率,減少“一碼多物”、“一物多碼”,提高庫存管理水平,實現(xiàn)物料成本的精細化管理;

建立常太項目管理平臺,實現(xiàn)常太集團產(chǎn)品開發(fā)過程、訂單設計過程的有效控制,實現(xiàn)對項目計劃、項目交付物、項目執(zhí)行與項目過程監(jiān)控的有效管理;

建立起面向項目任務(訂單)工程設計流程,不同任務同步設計,滿足設計、采購、生產(chǎn)的準確協(xié)同,縮短項目進度,同時提高物料的齊套性;

建立BOM配置管理平臺,在工程設計階段,應用產(chǎn)品配置管理模塊,對電氣、結構BOM進行清單配置,快速管理工程產(chǎn)品的BOM信息,并通過審批后,分批發(fā)布到ERP系統(tǒng);

建立常太流程管理平臺,規(guī)劃常太集團及各事業(yè)部的圖紙、文件等技術資料的線上審批流程,實現(xiàn)設計工作的規(guī)范化、標準化、流程化;

建立設計變更及工程變更流程,以及管理相關的變更數(shù)據(jù),實現(xiàn)各業(yè)務部門及時評估、協(xié)同工作;

直接利用PLM系統(tǒng)中的圖紙,實現(xiàn)車間、外協(xié)供應商等單位圖紙實時共享。實現(xiàn)數(shù)據(jù)共享的及時、準確,保證了圖紙共享的效率,降低圖紙打印成本;

實現(xiàn)與CAD、SOLIDWORKS、ERP、MES系統(tǒng)等集成,自動提取設計數(shù)據(jù),并按需傳遞據(jù)物料、工程BOM、工藝BOM、變更數(shù)據(jù)、圖紙屬性等信息到ERP、MES等系統(tǒng),確保數(shù)據(jù)高效統(tǒng)一。

建立工藝設計管理技術平臺,改變了原先的通過word編制工藝文件的方式,統(tǒng)一了工藝設計模板,實現(xiàn)工藝數(shù)字化,工藝知識積累,提高工藝設計效率,并實現(xiàn)工藝數(shù)據(jù)結構化管理,保障工藝與生產(chǎn)協(xié)同。

四、應用價值

通過與CAXA合作,常太集團建立了高效的研發(fā)設計協(xié)同管理平臺、項目管理平臺和工藝數(shù)據(jù)管理平臺,給企業(yè)帶來立竿見影的效果:

快速查找物料,提高設計效率,圖紙類查詢時間縮短60%以上;

設計和工藝知識沉淀,實現(xiàn)產(chǎn)品數(shù)據(jù)重用,縮短設計周期,產(chǎn)品數(shù)據(jù)復用率從10%提升到50%;

產(chǎn)品BOM覆蓋率為100%,準確率提高到99%;

通過模塊化、零部件分類特征管理,減少零部件數(shù)量10%;

實現(xiàn)多部門、多單位協(xié)同,實現(xiàn)無紙化,減少了車間圖紙打印,打印成本降低60%;

研發(fā)、技術、生產(chǎn)等多個部門協(xié)同應用,并實現(xiàn)ERP、MES的深度集成,打通了部門間信息孤島,實現(xiàn)常太集團兩化深度融合。

-

-

歡迎撥打400-010-5100服務熱線

-

點擊銷售咨詢,馬上為您提供服務

-

掃描產(chǎn)品經(jīng)理微信,獲取專屬服務

-

常見問題為您提供自助查詢服務。